ESD防静电监控系统助力制造业高效生产与精准管理

在精密电子制造领域,静电放电(ESD)是影响产品质量和生产效率的重大隐患。特别是在SMT(表面贴装技术)车间,ESD可能导致元器件损坏、线路短路等问题,直接影响产品的良率和企业的经济效益。ESD防静电监控系统为SMT车间提供了智能化、全链路的静电防护解决方案。

一、SMT车间的静电防护挑战

1.人员操作不规范

在SMT车间,操作人员的静电防护措施至关重要。然而,传统管理模式下,人员操作不规范的问题时有发生。

2.设备与环境风险

设备接地电阻异常和环境湿度波动也是SMT车间面临的主要静电风险。例如,设备接地不良可能导致静电积累,而环境湿度过低则会加剧静电的产生。

3.静电事故的溯源困难

当ESD事故发生后,传统管理模式下的企业往往难以快速定位问题环节。由于缺乏实时数据和追溯手段,企业只能通过人工排查的方式寻找问题根源,这不仅耗时耗力,还可能导致重复损失。

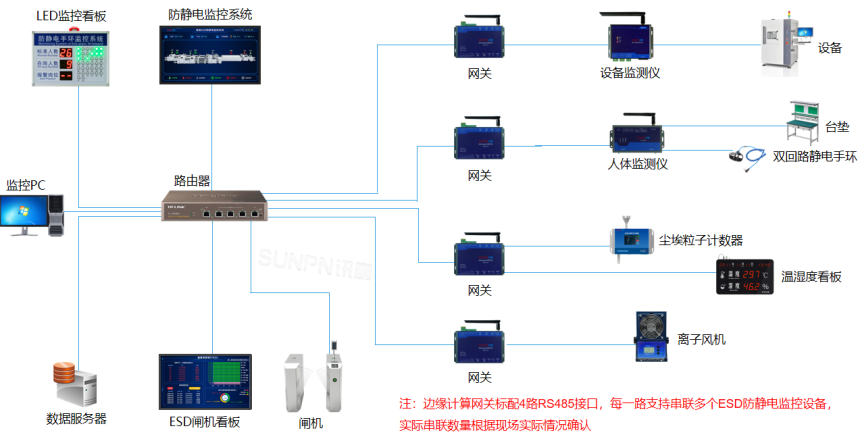

二、ESD防静电监控系统的应用

1.人员状态实时监测: 通过静电手环、工服传感器等物联网设备,实时采集人员静电接地电阻、穿戴合规性等数据。一旦检测到异常,系统即刻声光报警,并同步推送至管理端,从源头杜绝人为失误。

2.设备与环境动态管控: 整合设备接地状态、工作台离子风机效能、车间温湿度等多维度数据,系统自动生成环境健康指数。若某区域静电风险超标,可远程触发调控指令,如启动加湿设备,确保生产环境持续稳定。

3.产线级台控预警: 针对关键工位(如芯片贴装、精密焊接),系统设置毫秒级响应阈值。当静电电压瞬时波动或累计值超限时,自动暂停设备并锁定问题点位,避免缺陷流入下一环节,最大限度降低损失。

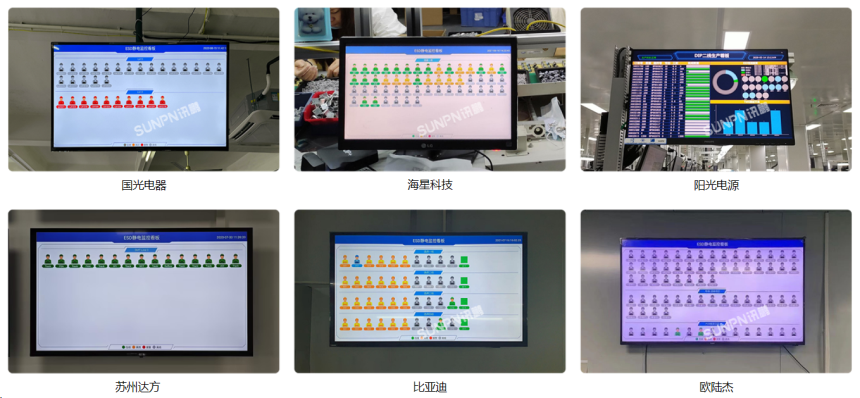

4.数据驱动决策,赋能精准管理:风险可视化看板全局仪表盘集中展示各环节ESD状态,支持按车间、产线、工位逐层下钻分析。历史数据可追溯至每一秒的波动曲线,为事故复盘提供可靠依据。

三、ESD防静电监控系统在某电子制造企业SMT车间的实践

某电子制造企业在SMT车间引入了ESD防静电监控系统,取得了显著的成效。通过实时监测人员、设备和环境的静电状态,同时,车间的不良品率降低、生产效率提高了20%。

ESD防静电监控系统为SMT车间提供了智能化、全链路的静电防护解决方案。通过实时监测、动态管控和数据驱动决策,系统有效降低了ESD风险,提升了生产效率和产品质量。随着智能制造的不断发展,ESD防静电监控系统将在SMT车间中发挥越来越重要的作用,助力企业实现更高效、更智能的生产运营。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

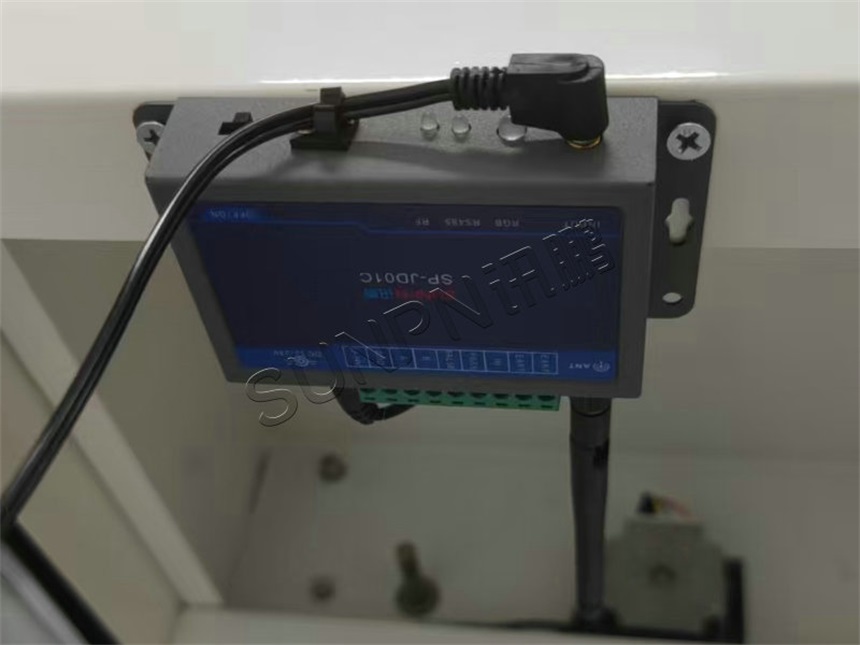

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯