关于设备 OEE 在各行业的重要性及优化策略

你的机器每天生产多长时间?为什么你的机器停下来了?

你能在不投资新机器的情况下提升生产能力吗?

你们能在缩短的营业时间内生产相同数量的产品吗?

一、设备OEE是什么

设备综合效率是一个绩效指标,可以让机器运行的时间透明化。与其它绩效指标(KPI)一样,它的目的是在决策或确定行动时通知和帮助员工。设备综合效率衡量出在计划生产时间内生产好零件的时间。从历史上看,设备综合效率的监控是由操作员在纸上手动完成的,有时使用数字化方式转录,而如今的技术使数据的自动化收集成为可能,提高精度并实时更新KPI。而每种方法都有其优缺点,这取决于他们的成熟度和在工厂部署该 KPI指标的能力。

在订单饱和的情况下,减少机器停机时间可以提高工厂的盈利能力。通过确定停机原因,负责持续改进的经理能够确定改进项目的目标并确定优先级,以减少浪费。人是任何工厂改进项目成败的决定性因素。

随着物联网解决方案的发展,战略性使用的技术改善了员工的日常工作,并为他们提供关于提高机器表现的关键信息。我们认为,在减少浪费方面带来透明度和重视人的智慧的解决方案最为关键。

二、设备综合效率的起源及法国标准化协会的标准

1.全员生产保全(TPM)和设备综合效率

设备综合效率(英文缩写0EE)这一指标是由HarringtonEmerson 于2012年在其著作《效率的十二个原则》中提出的。

中岛清一在60 年代的著作《全员生产保全》中谈到了设备综合效率,以衡量工业设备的利用率。全员生产保全的目标是建立一个系统,使机器和设备保持在最佳操作条件下,以争取雾故障、零缺陷和霉事故。鼓励每个人通过对自己使用的工具的维护负责。

2.设备综合效率以及根据法国标准化协会(AFNOR)标准的计算方法

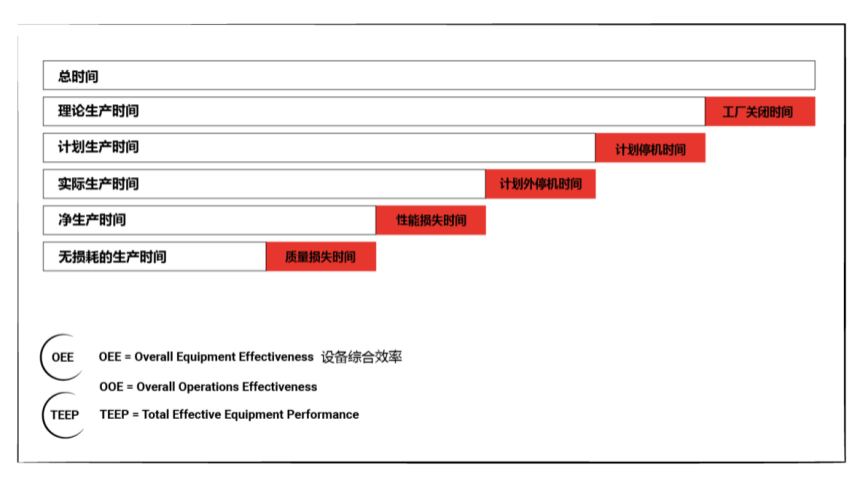

2002年5月AFNOR的NF E60-182标准规定了生产工具 OEE、OOE、TEEP 指标的计算模式。它规定了生产时间的定义和评估生产手段绩效指标所需的要素,并允许对这些手段进行可靠监测。

①设备综合效率、整体运营效率和总的有效设备性能的定义

设备综合效率(OEE)评估生产设备不含计划停产的有效生产时间。它是生产的良好零件数量与计划生产时间内理论上可以生产的零件数量之间的比率。

OEE = tU/tR

整体运营效率(00E)评估的是良好零件的实际生产时间与车间不含关闭时间的可使用时间相比较。因此,t0 为工厂的开放时间。在英语中,这一指标通常被称为“亮灯指标”,有时也被称为总体运营效率。

OOE= tU/tO

总的有效设备性能(TEEP)评估制造的良好零件的实际生产时间与总时间(通常为一天,24小时)相比。又叫总有效设备绩效。

TEEP = tO/tT

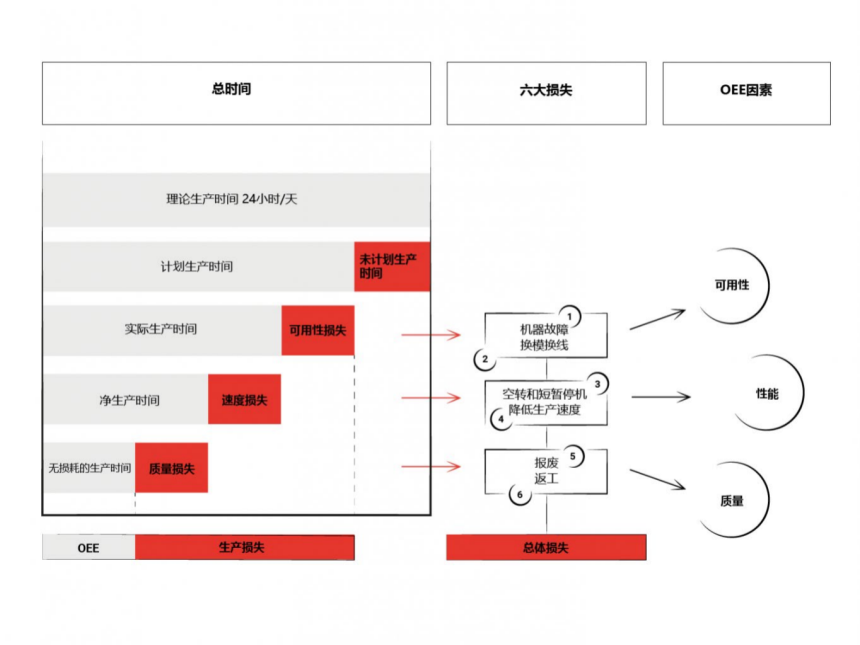

②绩效方面的损失因素

全员生产保全(TPM)和设备综合效率(OEE)计划的主要目标之一是减少或者消除所谓的“六大损失”,它们是生产力损失的最常见原因。就精益管理而言,六大损失均是浪费,它们不会为产品增加价值。反而降低了用 OEE 或其他指标衡量的机器效率。

A.可用性损失

a.设备故障/计划外停机

第一大损失是由于设备未按计划投入生产,导致计划外停机。这可能是由于机器故障、工具故障或者维护紧急停机造成的。

b.设置和更换/计划停机

第二大损失也是由于设备因更换、工具调整或定期维护以及设置时间和质量检查而无法运行时的停机造成的。

B.性能损失

a.短暂停机

短暂停机是指设备短时间停止运行。可能是由物料堵塞、产品流阻塞和不正确的设置引起的。这些问题通常不需要维护人员,操作员可以在几分钟内解决。

b. 减速

减速的常见原因包括:机器未清洁、设备磨损、润滑、材料、环境条件、操作员经验、启动和停机方法。

C.质量损失

a.废品

当机器不能一开始就生产出合格的产品时,就会发生质量损失。由于这样的零件无法返工,材料被浪费了。

b. 返工

当产品质量不合格,但可以重新加工成好产品时,就会发生返工损失。在这种情况下,这仍然被认为是一种损失,因为重复处理产品的工作是一种浪费。

这种损失比例因工厂而异。每个行业均有自己的特殊性。有时间与平常看法相反,与设备故障相关的损失不见得是最重要的。

收集数据是OEE 分析的第一步,手动、半自动和自动采集各有优缺点。选择采集模式取决于监控 OEE 的成熟度和预算。对于入门者来说,开始使用手动纸张的记录跟踪方式是一种快速而廉价的方法。当为了深入细节并更加精确,有一些技术可以自动收集和整合数据。

改进OEE可以实现生产设备的投资回报,提供透明度可以更好地管理持续改进项目,并对每个人的工作保持客观。通过减少浪费来提高OEE,通过在计划时间内一开始就生产合格的零件来提高机器的盈利能力。通过一些工具和管理方式可以改进提升 OEE,例如 QCD 模型、ABC 框架和精益工具。OEE 工具也有自己的危险性,为了隐藏性能损失,可以很容易修改定义。0EE只是一个指标,收集和整合的有用数据只有通过转化改进项目才有意义。

OEE 监测及其改进失败的原因往往是人为因素,而非技术因素。技术虽然带来信息,但决策、行动和目标仍然是人的责任。今天的技术使收集无限量的数据成为可能。那应该收集哪些信息?为了什么目的?投资回报率应达到多少?工厂有没有使用这些数据的技能?

今天,有一些数字模块可以为操作员提供正确数量和质量的信息来改善工作状态。物联网解决方案在监测OEE 方面,有简便使用和有限功能的优势。人类智慧是绩效的关键因素。根据自己的实际情况选择合适的技术,为自己提供 OEE及其性能损失的数据,我们有能力将其转化为改进项目。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯