安灯看板提升汽车装配线生产效率的可视化工具

在轰鸣的汽车装配车间里,生产线每分钟的停滞都可能造成数万元的损失。传统生产管理依赖人工巡查和经验判断的模式,正被一种闪着信号灯、跳动着实时数据的智能看板所颠覆——这便是现代制造业的“神经中枢”安灯看板系统。

一、安灯系统-生产异常的“秒级狙击手”

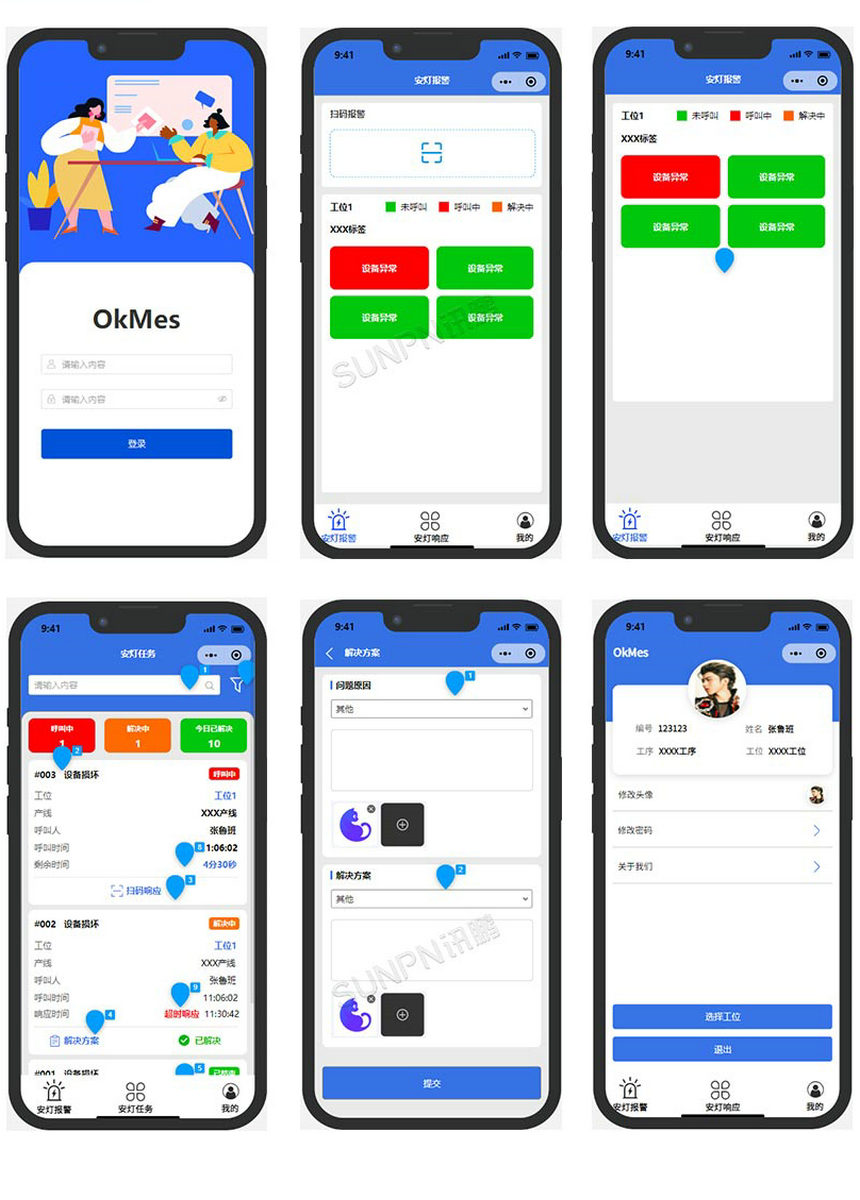

汽车装配线上,2000多个零部件的精准衔接容不得毫厘之差。安灯看板通过三大核心模块构建起异常管理闭环:

1.工位级触达:每个工位配备的安灯按钮盒,让操作员发现螺栓漏拧、部件错装时,一键触发警报。

2.立体化警示:多色警灯通过LORA无线通讯,将异常类型编码为不同光色——红色代表设备故障,黄色指示物料短缺,蓝色提醒质量风险。

3.移动化响应:维修人员佩戴的安灯腕表实时震动提醒,结合看板显示的故障工位地图,实现“人到异常消”的精准处置。

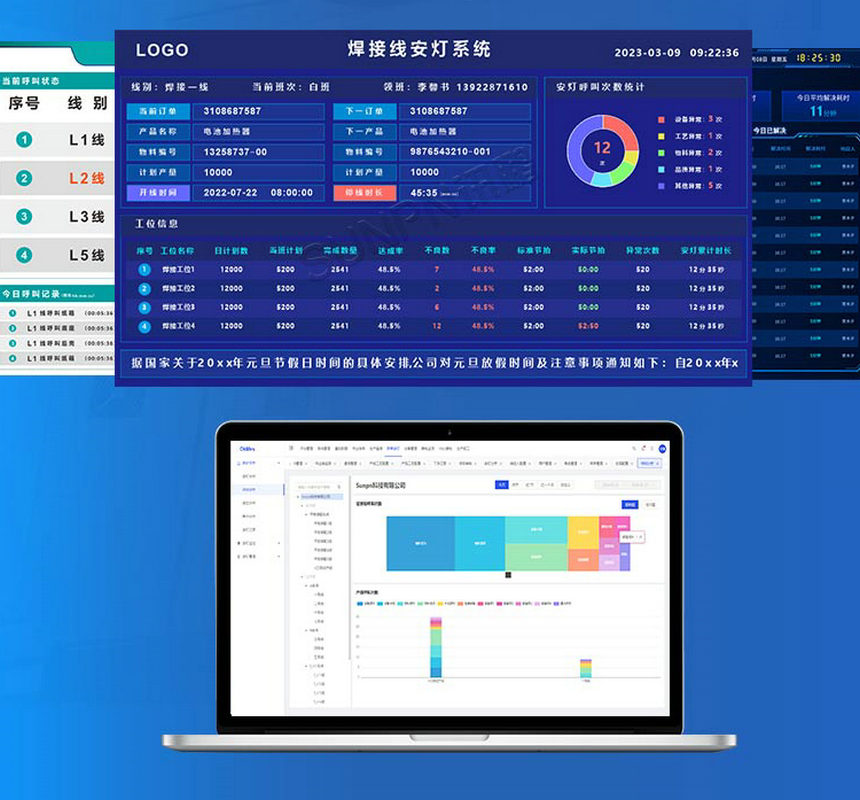

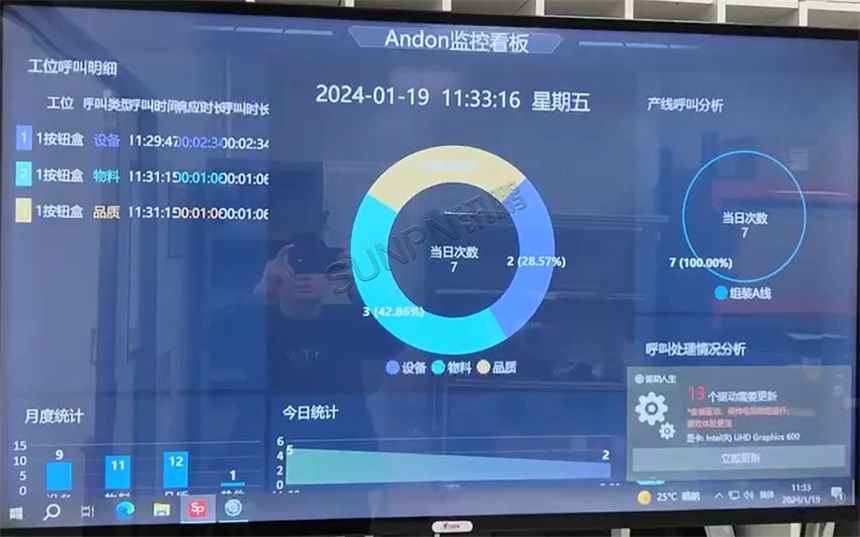

二、安灯系统-数据驱动的决策中枢

悬挂在车间上方的安灯看板,如同生产线的“生命体征监测仪”:

1.线别/品名追踪:清晰标注不同车型装配线的实时状态,避免混产导致的工具切换浪费

2.时间维度管理:作业时间与流失时间的双轴对比,直观暴露工艺瓶颈工位

3.趋势预判:通过流失率曲线波动,提前预警设备疲劳、人员操作偏差等潜在风险

在电器组装车间,管理者通过分层显示的看板,能同时监控3条产线的200个工位状态。当某工位周流失率突破阈值时,系统自动触发工艺优化流程。

三、安灯系统-三级可视化的管理进化

成熟的安灯系统构建起分级管理体系:

1.工位看板:显示本工位当班次的作业达成率、标准工时对比

2.产线看板:集成设备OEE、物料齐套率等12项关键指标

3.工厂级看板:以热力图呈现全厂异常分布,支持按车间/班次/异常类型多维穿透分析

从传统“救火式”管理到智能预防型管控,安灯看板系统正在重新定义汽车制造的效率边界。当每个异常信号都能被即时捕捉、精准化解,那条通向“零缺陷、零等待、零停滞”的智能制造之路,已然在跳动的信号灯中徐徐展开。

在“智能制造2025”的浪潮下,安灯看板已从简单的状态指示灯,蜕变为制造业数字化转型的核心载体。它用闪烁的灯光编织成一张智能管控网络,让汽车装配线上的每个异常无所遁形,每次停顿都有据可循。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 安灯系统

安灯系统 ESOP系统

ESOP系统 PTL仓储亮灯系统

PTL仓储亮灯系统 看板系统

看板系统 环境监控系统

环境监控系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 安灯呼叫系统

安灯呼叫系统 ESOP系统

ESOP系统 PTL仓储亮灯系统

PTL仓储亮灯系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯