防静电监控系统如何破解3C电子厂ESD难题?

在3C电子制造车间,静电放电(ESD)看不见、摸不着,却足以在瞬间击穿精密电子元件,导致产品不良率上升、维修成本增加,甚至引发整批订单的品质危机。组装工位、SMT产线、检测台、无尘车间……静电隐患无处不在,如何系统性的对静电进行防控成为行业核心痛点。

一、3C电子厂ESD难题

在3C电子厂,静电带来的问题具体而尖锐:

装配环节:静电吸附灰尘污染PCB,导致焊接不良、元件失效;

测试工序:静电干扰使检测数据漂移,误判增多;

维修过程:人员或工具带电操作,可能进一步损坏待修器件;

环境控制:在洁净车间,静电吸附微粒破坏洁净度,影响高精度生产。

传统人工点检接地电阻、手环佩戴情况,不仅效率低,而且无法实现实时连续监测,往往问题发生后才能追溯,损失已不可避免。

二、破解之道:防静电监控系统的四大实战应用

1.实时监测,告别“盲检”

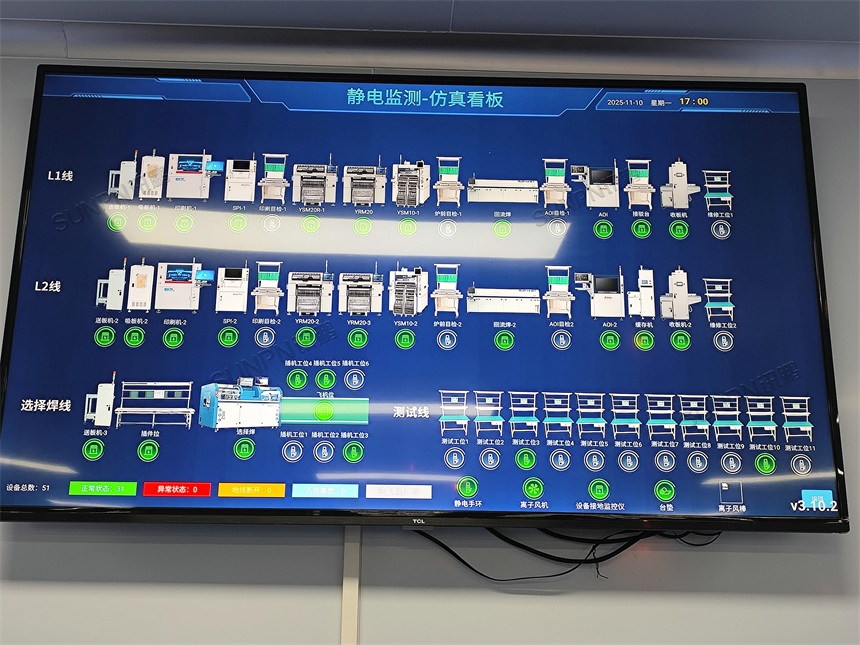

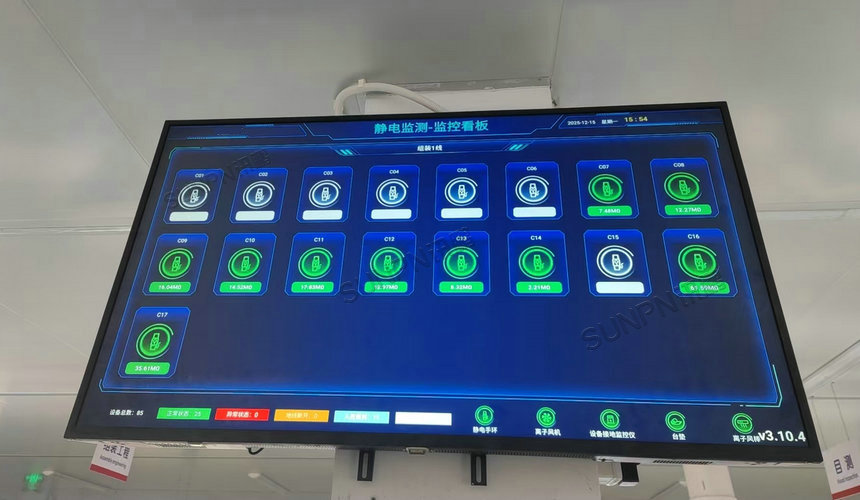

系统通过安装在工位、设备的智能监测仪,对接地电阻、手腕带、工作台面、设备接地等关键点进行7×24小时不间断监测。一旦发现异常,现场蜂鸣器与LED灯即时告警,看板同步显示异常点位置,杜绝静电防护“带病运行”。

2.数据追溯,定位ESD事故根源

系统自动记录所有监测点的历史数据。当产品出现ESD相关不良时,可通过时间、产线、工位信息反向追溯,精准定位静电事件发生的时间点与位置,为品质分析与工艺改进提供可靠依据。

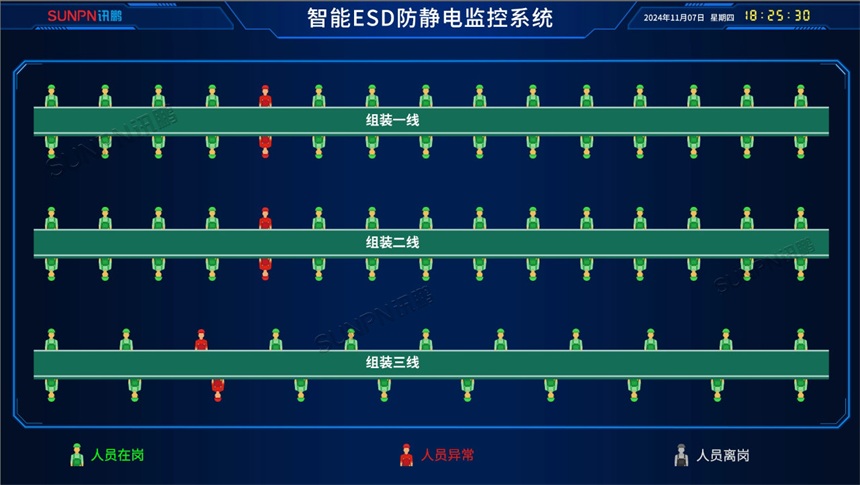

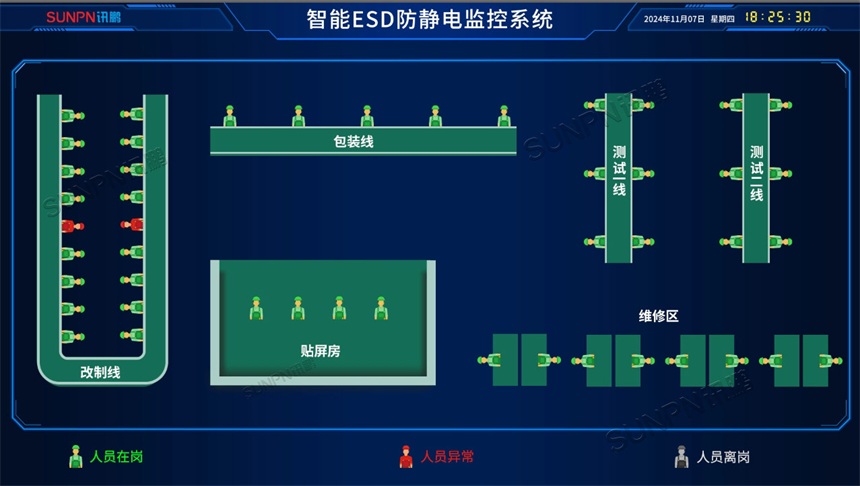

3.目视化管理,提升响应效率

通过车间看板、监控大屏,实时可视化展示各区域接地状态。管理人员无需巡线即可掌握全局,维修人员可快速定位故障点,将处理时间从平均数小时缩短至几分钟。

4.系统集成,打造智能防静电体系

系统支持与MES等工厂现有系统对接,实现数据互通。可将防静电监控纳入生产全流程管理,甚至在静电异常时触发安灯报警或停线保护,防止不良品连续产生。

讯鹏科技防静电监控系统,将3C电子厂从前端工位到后端检测的静电防护,由分散、依赖人力的传统模式,升级为集中化、数字化、可视化的主动管理模式。它不仅是接地状态的“监测仪”,更是制程品质的“守护者”与质量溯源的“数据底座”。

ESD防静电监控系统通过实时监控、即时告警、数据追溯与系统融合,企业不仅有效降低ESD导致的品质损失,更逐步构建起可靠、可查、可控的静电防护体系,为3C电子制造的高质量与高可靠性保驾护航。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯